咨询热线:

技术

团队

全天

售后

客户

满意

快速

响应

氢氧化铝厂家-新乡锦盛公司销售:电子级氢氧化铝、

选择电子级氢氧化铝是一项非常严禁的工作,需要像“选药材”一样严谨。它不仅影响产品的阻燃性,更直接决定了电子产品的电气可靠性、长期稳定性和工艺可行性。

以下是选择电子级氢氧化铝的核心考量维度和决策流程,希望能为您提供清晰的指引。

一、六大核心选择维度

1. 纯度 & 离子杂质 (Purity & Ionic Impurities) - 关键!

为什么重要: 这是“电子级”与普通工业级的根本区别。Na⁺(钠离子)、Cl⁻(氯离子)、K⁺(钾离子)等杂质离子是电路的“毒药”。它们会迁移并导致:

电性能下降: 体积电阻率降低,介电损耗增大。

电路腐蚀: 特别是对精密芯片(如BGA封装)和铜线,造成离子迁移(CAF)和短路。

影响固化: 干扰环氧树脂等体系的固化反应。

如何选: 必须要求供应商提供质检报告(COA)

Na₂O含量: 通常要求 < 100 ppm,高端应用要求 < 50 ppm 甚至更低。

Cl⁻含量: 通常要求 < 30 ppm。

Fe₂O₃含量: < 20 ppm(防止着色和影响性能)。

纯度: 整体纯度一般需 > 99.6% 或更高。

电导率:通常要求 < 100 us/cm

2. 粒径及其分布 (Particle Size & Distribution) - 平衡的艺术

粒径直接影响灌封胶的粘度、流动性、沉降性和表面光洁度。

| 粒径类型 | 大致范围 (D50) | 优点 | 缺点 | 适用场景 |

|---|---|---|---|---|

| 细粒径 | 1 - 3 μm | 表面光滑、补强性好、不易沉降 | 大幅增粘,流动性差,填充量低 | 对表面要求高、不追求极高填充的场合 |

| 中粒径 | 3 - 10 μm | 综合性能平衡性好,粘度增加适中 | - | 常用、通用的选择 |

| 粗粒径 | > 10 μm | 粘度低,流动性好,可实现高填充 | 易沉降,表面粗糙 | 对流动性要求极高、追求极限阻燃的厚层灌封 |

| 混合粒径 | 多峰分布 | 颗粒堆积更紧密,同等填充量下粘度低,抗沉降性好 | 生产工艺复杂 | 高端配方,以实现高填充和高性能 |

建议: 对于绝大多数电子灌封应用,优先选择 D50在2-10μm之间且经过级配优化的产品。

3. 水分含量 (Moisture Content) - 工艺的敌人

为什么重要: 过高水分会在灌封胶固化过程中导致气泡、针孔,尤其在聚氨酯(PU)体系中会引起鼓泡、固化不全等致命缺陷。

如何选: 要求供应商提供水分含量数据,电子级产品通常要求 < 0.2%,对于苛刻应用要求 < 0.1%。

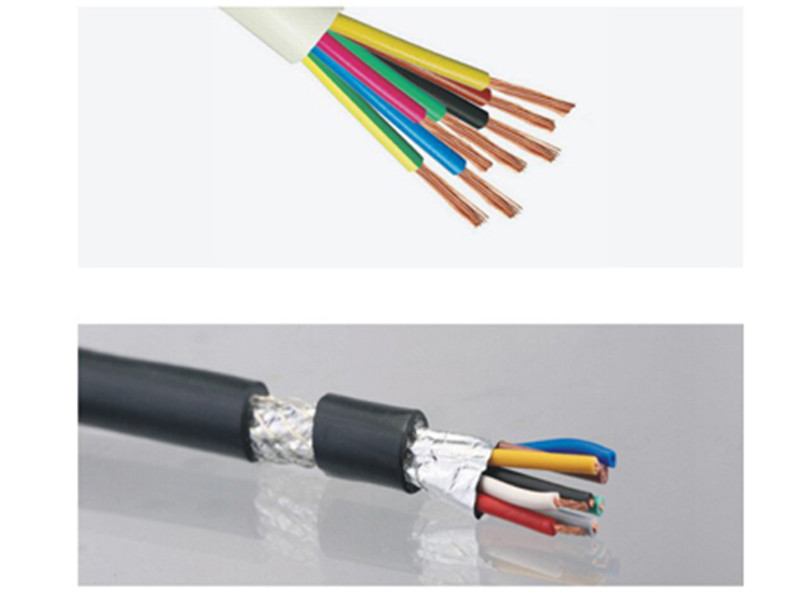

4. 阻燃性能 (Fire Retardancy)

机理: ATH通过吸热分解(约200℃开始)释放结晶水,稀释可燃气体和氧气,并在表面形成耐火氧化铝屏障。

如何选: 阻燃效果与添加量直接正相关。通常需要添加150 phr(每百份树脂份数)以上才能达到UL94 V-0级。因此,要实现高阻燃性,就必须选择能允许高填充(即对粘度影响小)的ATH型号(如经表面处理、级配优化的产品)。

. 电性能 (Electrical Properties)

验证: 高纯度、低杂质、良好表面处理的ATH,其目的是保障灌封胶的电绝缘性。

如何选: 关注供应商提供的ATH本身或其典型配方的体积电阻率(> 10¹⁴ Ω·cm)和介电强度(> 20 kV/mm)数据。

二、根据基材类型选择

有机硅灌封胶: 对杂质离子敏感度相对较低,但对相容性要求极高。

环氧树脂灌封胶: 对杂质离子极度敏感,必须选用高纯度产品。同时,环氧树脂粘度较高。

聚氨酯灌封胶: 对水分极度敏感,必须选用超低水分含量的产品。

三、选择流程与实战步骤

明确需求: 定义您的目标——树脂体系?目标粘度?阻燃等级?电气性能要求?成本预算?

寻找供应商: 寻找专注于电子级、低电导、高纯度的供应商。

索样与验证:

工艺性: 粘度、流动性、沉降性、消泡性、固化时间。

性能: 固化后观察表面状态,测试硬度、阻燃性(UL94)、体积电阻率、介电强度。

可靠性: 进行双85(85℃/85%RH)、冷热循环等测试,评估长期电性能变化和是否出现开裂。

索要TDS和COA: 仔细研究技术数据表和质检报告,核对上述所有指标。

小试评价: 进行打样测试,评估:

确认与量产: 确认批次稳定性和长期供货能力,选定型号。

总结一句话:选电子级氢氧化铝,就是在纯度、粒径、间找到适合您配方体系和性能要求的平衡点。 切忌只看价格。